一)同軸電纜制造工藝的影響

1-1.外導(dǎo)體的制造

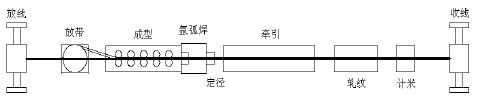

同軸射頻電纜的外導(dǎo)體起著回路和屏蔽雙重作用,其生產(chǎn)設(shè)備如銅帶成形生產(chǎn)線(xiàn)簡(jiǎn)圖如圖1 所示:其制造過(guò)程主要由放線(xiàn)、放帶、管狀成型、焊接、牽引、軋紋和收線(xiàn)構(gòu)成,目前主要采用輪式工裝通過(guò)逐漸減小銅帶彎曲時(shí)的曲率半徑來(lái)完成管狀成型,其焊接和軋紋質(zhì)量控制的好壞關(guān)系到電纜產(chǎn)品的電氣性能及彎曲性能。外導(dǎo)體的軋紋由高速旋轉(zhuǎn)的軋紋刀片或齒輪完成,軋紋時(shí)通過(guò)有效控制生產(chǎn)線(xiàn)各部分張力的大小和軋紋設(shè)備運(yùn)轉(zhuǎn)的穩(wěn)定性來(lái)保證軋紋的結(jié)構(gòu)尺寸和尺寸的均勻性,以便使外導(dǎo)體形成設(shè)計(jì)要求的波峰、波谷和節(jié)距。

圖1 外導(dǎo)體生產(chǎn)線(xiàn)簡(jiǎn)圖

發(fā)泡生產(chǎn)線(xiàn)

發(fā)泡生產(chǎn)線(xiàn)

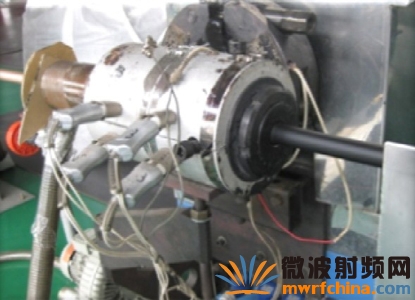

外導(dǎo)體生產(chǎn)線(xiàn)(氬弧焊軋紋生產(chǎn)線(xiàn))

外導(dǎo)體生產(chǎn)線(xiàn)(氬弧焊軋紋生產(chǎn)線(xiàn))

外護(hù)套生產(chǎn)線(xiàn)

外護(hù)套生產(chǎn)線(xiàn)

外護(hù)套生產(chǎn)線(xiàn)

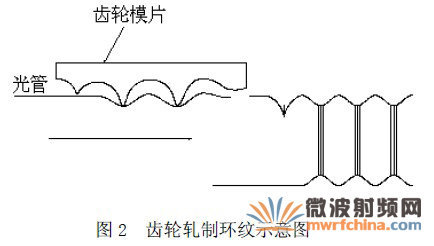

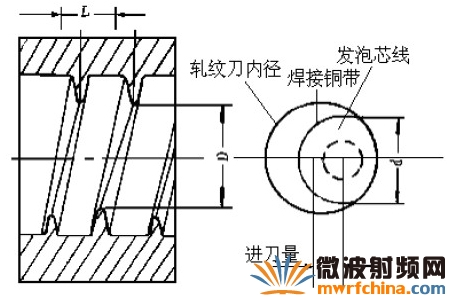

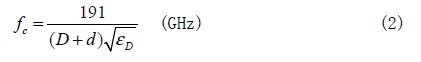

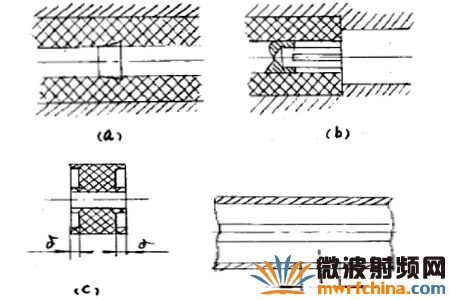

將一定厚度的銅帶在絕緣線(xiàn)芯軸向上對(duì)焊成密封銅管,并用齒輪或螺旋形軋紋刀片機(jī)軋成單個(gè)環(huán)形皺紋,它與泡沫絕緣體一起形成封閉環(huán)形區(qū)域,使得潮氣、水分等不能侵入,見(jiàn)圖2。外導(dǎo)體環(huán)形的軋制使得內(nèi)導(dǎo)體、泡沫絕緣層和波紋外導(dǎo)體三者位置固定,形成較穩(wěn)定的結(jié)構(gòu),并使電纜在彎曲或溫度變化時(shí)機(jī)械尺寸變化極小,使得傳輸相位等電氣性能十分穩(wěn)定。螺旋形皺紋銅管用作電纜導(dǎo)體后,電纜彎曲性能優(yōu)于環(huán)形皺紋導(dǎo)體電纜,用于一些超柔電纜外導(dǎo)體和大尺寸同軸射頻電纜內(nèi)導(dǎo)體的生產(chǎn)。螺旋形皺紋管是在軋紋頭上安裝一把環(huán)形軋紋刀,使軋紋刀偏轉(zhuǎn)一個(gè)與所形成螺旋紋的螺旋升角一致的角度,通過(guò)垂直于電纜焊接銅管表面進(jìn)刀(即與電纜軸心偏心,此偏心亦即進(jìn)刀量),在軋紋頭轉(zhuǎn)速與銅管牽引線(xiàn)速合理配比的條件下,在焊接的銅管上形成連續(xù)的螺旋紋,見(jiàn)圖3。

圖2 齒輪軋制環(huán)紋示意圖

D-模片齒孔內(nèi)徑d-光銅管直徑L-節(jié)距

圖3 環(huán)紋軋制刀片及原理示意圖

1-2.外導(dǎo)體的焊接和軋紋生產(chǎn)控制

氬弧焊的電極通常采用釷鎢材料制成,焊針必須采用高純度的釷鎢棒(高純鎢加3%左右的釷),其優(yōu)越性主要表現(xiàn)在:1)耐用;2)許用電流大;3)引弧及穩(wěn)弧性能好。焊接時(shí)使產(chǎn)生的電弧集中,避免電弧漂移,以利于焊縫變小,焊接牢固,且能連續(xù)焊接。鎢極直徑和端部形狀確定了鎢極氬弧的電流使用范圍及電弧形態(tài),因而對(duì)焊縫形成及過(guò)程有很大的影響。當(dāng)銅帶采用小電流焊接時(shí),應(yīng)盡可能采用小直徑、小錐角和小平頂直徑,以利于電弧引燃和穩(wěn)定工作。電流增大時(shí),錐角應(yīng)隨鎢極直徑增大而增加,平頂直徑也要增加,以控制端電流密度避免異常燒損,同時(shí)防止因斑點(diǎn)上爬而造成弧柱擴(kuò)散。銅管外導(dǎo)體焊接用保護(hù)氣體(氬氣)的純度應(yīng)控制在99.995%以上。氣體的純度和氣壓的穩(wěn)定將直接影響到焊接的質(zhì)量,其保護(hù)效果可依焊縫表面顏色加以區(qū)別。焊接電流的大小主要取決于銅帶的厚度和質(zhì)量以及成型工裝的穩(wěn)定性,一般焊流選取在65A—180A 之間。

張力、軋紋速比、軋紋角度、進(jìn)刀量的控制。張力和軋紋轉(zhuǎn)速是控制電纜結(jié)構(gòu)尺寸的關(guān)鍵參數(shù)。環(huán)形和螺旋皺紋管結(jié)構(gòu)尺寸的控制結(jié)構(gòu)尺寸主要包括螺紋的波峰、波谷、節(jié)距,而這幾個(gè)參數(shù)的控制主要是靠張力、軋紋轉(zhuǎn)速、軋紋角度、進(jìn)刀量等參數(shù)保證的:1)芯線(xiàn)張力越大,外徑越大,節(jié)距會(huì)減小;2)在其它參數(shù)不變的條件下,軋紋速比越大,即同等的送管牽引線(xiàn)速,當(dāng)軋紋頭轉(zhuǎn)速增加時(shí),螺旋紋節(jié)距越小。3)軋紋角度越大,通常軋出的環(huán)形紋和螺旋紋的節(jié)距就越大(對(duì)于偏心式軋紋而言);4)在其它參數(shù)不變的情況下,進(jìn)刀量越大,波谷外徑則越小,同時(shí)波峰外徑也會(huì)有一定的增加(對(duì)于采用刀片軋紋而言);5)在其它條件不變時(shí),齒輪越大,外徑越小,節(jié)距越大。

1-3.電纜VSWR的控制

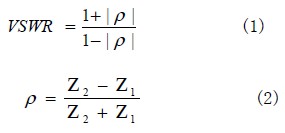

駐波是因?yàn)殡姶挪ㄔ陔娎|中傳輸時(shí)因反射而形成的,其主要原因是因?yàn)樽杩沟牟痪鶆蛐栽斐傻摹?duì)于理想的同軸電纜,在整個(gè)長(zhǎng)度方向上電纜的特性阻抗是不變的,然而事實(shí)上阻抗完全均勻的電纜是不存在的,因而在長(zhǎng)度方向上電纜特性阻抗總會(huì)存在一些細(xì)微的變化。在同軸電纜長(zhǎng)度方向上阻抗的任何細(xì)小變化,均會(huì)導(dǎo)致在電纜內(nèi)傳輸?shù)囊徊糠中盘?hào)能量被反射回去,就如同在不同介質(zhì)的媒質(zhì)中傳播時(shí)在兩媒質(zhì)的界面會(huì)發(fā)生反射和折射一樣。信號(hào)的反射不僅會(huì)造成傳輸信號(hào)的能量損失,而且反射回去的信號(hào)會(huì)對(duì)信號(hào)源產(chǎn)生干擾,輕者會(huì)導(dǎo)致信號(hào)線(xiàn)性失真,嚴(yán)重的將導(dǎo)致電纜根本無(wú)法使用。同軸電纜VSWR 性能是電纜結(jié)構(gòu)均勻性、穩(wěn)定性在電氣上的反映。VSWR 的定義如下

式中,ρ為反射系數(shù);Z 1 、Z 2 為反射界面兩側(cè)電纜的阻抗。

從式(1)可以看出,當(dāng)|ρ|越大(即信號(hào)反射界面兩側(cè)的阻抗差值越大,或同軸電纜阻抗在電纜長(zhǎng)度方向越不均勻。),VSWR 也越大;當(dāng)|ρ|→1 時(shí),VSWR→∞。因此要改善電纜的VSWR 性能就必須盡可能降低|ρ|,也就是要盡可能減小電纜阻抗在長(zhǎng)度方向上的不均勻性,這是改善同軸電纜VSWR 質(zhì)量水平的理論依據(jù)。

根據(jù)通信電纜的傳輸理論,可以把一定長(zhǎng)度的電纜看作是由無(wú)數(shù)無(wú)限短長(zhǎng)度的電纜段組成的,對(duì)每一小段電纜都可看作為一個(gè)集中參數(shù)電路,圖中R、L、c、G為電纜線(xiàn)路的一次傳輸參數(shù),這些傳輸參數(shù)與傳輸電磁波的電壓和電流的大小無(wú)關(guān),而與電纜的材料結(jié)構(gòu)及電流的頻率有關(guān)。

電纜的VSWR 是電纜設(shè)計(jì)和制造水平的綜合反映。使用的導(dǎo)體材料在長(zhǎng)度方向上的均勻性、絕緣外徑的均勻性、泡孔的均勻性、外導(dǎo)體各部分尺寸的一致性等任何影響電纜長(zhǎng)度方向上均勻一致性的因素都可能導(dǎo)致電纜長(zhǎng)度方向的阻抗變化,從而使傳輸信號(hào)發(fā)生畸變。控制電纜的VSWR 主要有以下幾個(gè)方面:

(1)由于外導(dǎo)體生產(chǎn)線(xiàn)線(xiàn)速度(其主要由牽引設(shè)備的機(jī)械、電氣穩(wěn)定性和牽引是否打滑決定)、軋紋機(jī)轉(zhuǎn)速和生產(chǎn)線(xiàn)張力的波動(dòng)等,均會(huì)導(dǎo)致電纜外導(dǎo)體及絕緣線(xiàn)芯結(jié)構(gòu)尺寸的不均勻變化,因此外導(dǎo)體生產(chǎn)線(xiàn)是影響電纜VSWR 的重要因素。

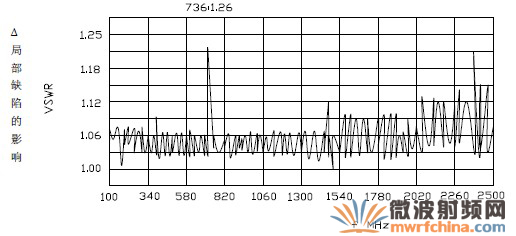

(2)生產(chǎn)工藝參數(shù)設(shè)置(特別是軋紋參數(shù)如:軋紋模具結(jié)構(gòu)、焊接模和定徑模位置和導(dǎo)向模孔徑、軋紋轉(zhuǎn)速等)如不合適將導(dǎo)致軋紋外導(dǎo)體和絕緣線(xiàn)芯結(jié)構(gòu)尺寸的不均勻,電纜的外徑和節(jié)距不合格,甚至?xí)?dǎo)致橢圓、軋紋變形和軋紋卡死等現(xiàn)象,從而影響電纜的VSWR 性能。小規(guī)格電纜生產(chǎn)時(shí)上述生產(chǎn)工藝參數(shù)對(duì)電纜VSWR 性能的影響特別明顯。

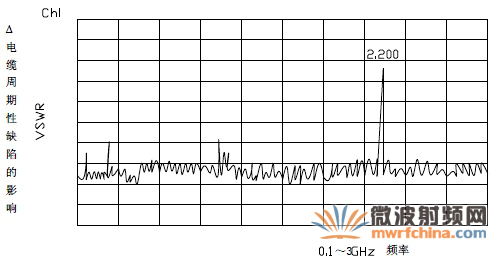

(3)外導(dǎo)體加工設(shè)備或裝置如存在機(jī)械故障將嚴(yán)重影響電纜的VSWR 性能。通常旋轉(zhuǎn)設(shè)備或部件如存在機(jī)械損傷,如:精切刀受損、牽引夾塊不匹配、軸承旋轉(zhuǎn)不靈活等將會(huì)導(dǎo)致外導(dǎo)體上產(chǎn)生周期性缺陷,從而在基頻和倍頻處導(dǎo)致明顯的VSWR 峰值。

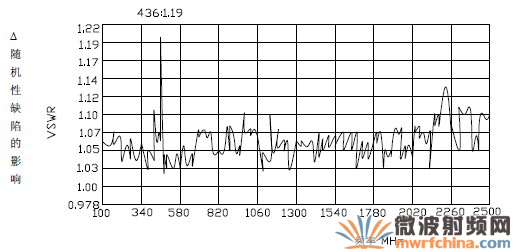

(4)由于設(shè)備或其它裝置出現(xiàn)故障、銅帶在運(yùn)輸過(guò)程中被包裝等硬物件擠壓碰傷以及操作不當(dāng)導(dǎo)致銅帶發(fā)生周期性的變形(如彎曲、損傷等缺陷)也會(huì)影響電纜的VSWR 性能。

(5)外導(dǎo)體銅帶厚度不均勻或銅帶表面被氧化將導(dǎo)致銅帶的電導(dǎo)率及電纜結(jié)構(gòu)產(chǎn)生不均勻變化,從而會(huì)影響電纜的VSWR 性能。若銅帶厚度沿長(zhǎng)度呈現(xiàn)周期性變化,則所有這一系列的周期不均勻性的反射信號(hào)相差2nπ,疊加成非常有害的結(jié)構(gòu)反射損耗。

(6)在同軸電纜制造過(guò)程中由于外導(dǎo)體放線(xiàn)張力不穩(wěn)定性將可能導(dǎo)致外導(dǎo)體結(jié)構(gòu)尺寸及電性能在長(zhǎng)度方向上發(fā)生不均勻變化,因此外導(dǎo)體放線(xiàn)張力及其穩(wěn)定性是影響電纜VSWR 的重要因素之一。

(7)中心絕緣纜芯與外導(dǎo)體銅管的占空比是影響電纜電壓駐波比的一個(gè)不可忽視的因數(shù)。對(duì)外導(dǎo)體銅管來(lái)說(shuō),相對(duì)較大的絕緣纜芯,有利于電壓駐波比的改善,即占空比越小,駐波指標(biāo)越好。

(8)由于外導(dǎo)體收排線(xiàn)或其它原因?qū)е碌耐鈱?dǎo)體發(fā)生周期性或非周期性的彎曲將造成電纜結(jié)構(gòu)的局部畸變,嚴(yán)重的還會(huì)造成變形、絕緣線(xiàn)芯電容發(fā)生突變,因此也是影響同軸電纜VSWR 的重要因素。

另外,由于偶然原因?qū)е峦S電纜內(nèi)滲入水、皂化液或其它媒質(zhì)時(shí),特別是螺旋紋同軸電纜更應(yīng)重視,同軸電纜局部或整體的導(dǎo)體損耗、介質(zhì)損耗將發(fā)生突變,因而會(huì)導(dǎo)致電纜VSWR 性能劣化,此時(shí)在電纜VSWR 頻域波形上表現(xiàn)為整體水平較差。

周期性不均勻是由像收、放線(xiàn)輪轉(zhuǎn)速的波動(dòng),雙輪牽引張力的不穩(wěn)定,鼓輪的波動(dòng),成形輪等圓形部件,外導(dǎo)體中芯線(xiàn)不夠平直等引起;設(shè)備問(wèn)題如直流電機(jī)轉(zhuǎn)速、馬達(dá)、開(kāi)關(guān)、齒輪轉(zhuǎn)速等都可能引起周期性故障點(diǎn),進(jìn)而產(chǎn)生周期性的駐波峰值。在實(shí)際運(yùn)用中,通常利用同軸電纜周期性波動(dòng)長(zhǎng)度H 的特點(diǎn),采用式(1)找出引起波動(dòng)的設(shè)備或原材料,并進(jìn)行針對(duì)性改進(jìn);或?qū)SWR 峰值頻率移動(dòng)截止頻率。同軸電纜的截止頻率fc 按式(2)計(jì)算。

式中v 為信號(hào)傳輸速率;N 為序數(shù),1,2,3,4,…;f 為VSWR 峰值頻率(MHz)。

式中D、d 分別為外導(dǎo)體平均內(nèi)徑和內(nèi)導(dǎo)體平均外徑(mm);

為內(nèi)外導(dǎo)體間介質(zhì)的等效介電常數(shù)。

為內(nèi)外導(dǎo)體間介質(zhì)的等效介電常數(shù)。

1-4.改善同軸電纜電壓駐波比的途徑

通過(guò)對(duì)導(dǎo)致電纜VSWR 性能劣化的生產(chǎn)條件的分析,在同軸射頻電纜外導(dǎo)體的生產(chǎn)過(guò)程中可以通過(guò)以下途徑來(lái)改善電纜的VSWR 性能:

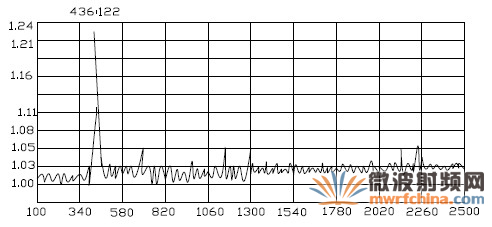

(1)選用機(jī)械加工精度及電氣控制精度合適的生產(chǎn)設(shè)備及控制軟件。生產(chǎn)設(shè)備足夠精密,以減小對(duì)對(duì)電纜結(jié)構(gòu)尺寸均勻性的影響。

(2)對(duì)設(shè)備機(jī)械部分定期進(jìn)行檢修、維護(hù),及時(shí)發(fā)現(xiàn)和消除設(shè)備故障,對(duì)設(shè)備電氣控制軟件定期進(jìn)行優(yōu)化,以減小制造的不均勻性,絕緣均勻無(wú)大泡孔,無(wú)竹節(jié)等現(xiàn)象,外導(dǎo)體結(jié)構(gòu)尺寸要均勻一致(節(jié)距和波紋外徑穩(wěn)定,波紋無(wú)變形等)。

(3)選用質(zhì)量?jī)?yōu)良、性能穩(wěn)定的原材料,使得外導(dǎo)體金屬帶的結(jié)構(gòu)尺寸在長(zhǎng)度方向上無(wú)周期性不均勻。

(4)根據(jù)設(shè)備情況及周?chē)h(huán)境變化對(duì)生產(chǎn)工藝參數(shù)進(jìn)行優(yōu)化。

(5)提高操作人員的操作技能及熟練程度。

選用結(jié)構(gòu)尺寸均勻的外導(dǎo)體材料,生產(chǎn)過(guò)程中嚴(yán)格控制張力、軋紋轉(zhuǎn)速、選用合理的模具以及設(shè)置合理的參數(shù),可獲得令人滿(mǎn)意的低VSWR 比。本文提供的工藝控制方法以在生產(chǎn)中加以驗(yàn)證,但已使我們有足夠的信心制造滿(mǎn)足移動(dòng)通信要求的電纜。

二)接頭裝配/焊接工藝的影響

2-1.設(shè)計(jì)

三項(xiàng)基本設(shè)計(jì)原則要點(diǎn):

2-1-1.設(shè)計(jì)原則1

在連接器的每一個(gè)橫截面上盡可能保持一個(gè)恒定的特性阻抗。例如:50Ω。

應(yīng)用一段特性阻抗高于和低于標(biāo)稱(chēng)阻抗的傳輸線(xiàn),對(duì)導(dǎo)體上的階梯、槽或間隙進(jìn)行補(bǔ)償,限制了寬帶性能,不能應(yīng)用到寬帶精密元件上。

2-1-2.設(shè)計(jì)原則2;

阻抗不連續(xù)是不可避免的;對(duì)于每個(gè)阻抗不連續(xù),都要進(jìn)行補(bǔ)償;為獲得最好的性能,首先應(yīng)把未補(bǔ)償?shù)牟贿B續(xù)減至最小;其次對(duì)剩余的阻抗不連續(xù),應(yīng)進(jìn)行補(bǔ)償;改變阻抗的做法,限制了帶寬,不適合寬帶設(shè)計(jì)。

2.1.3.設(shè)計(jì)原則3;

同軸元件中導(dǎo)體的尺寸公差總是不可避免的;把電氣性能對(duì)機(jī)械公差的依賴(lài)減至最小。例如:易磨損,碰傷處。

做好設(shè)計(jì)控制,體現(xiàn)降低VSWR 措施

a 做好設(shè)計(jì)方案論證。

b 做好總體結(jié)構(gòu)設(shè)計(jì)。

c 做好補(bǔ)償設(shè)計(jì)。

d 控制機(jī)械加工尺寸公差。

e 合理選擇適用材料和鍍層。

f 合理確定表面粗糙度。

g 合理確定形位公差。

h 開(kāi)槽、打孔應(yīng)適宜。

i 消除空氣隙的影響。

j 必要時(shí),要驗(yàn)算絕緣支撐的厚度,合理確定絕緣支撐在連接器中的軸向位置。

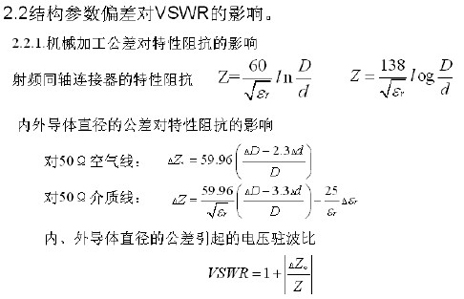

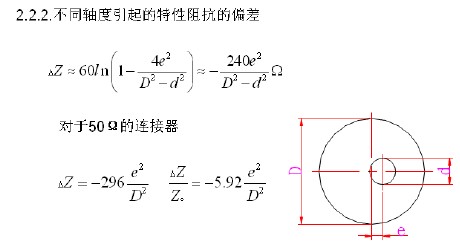

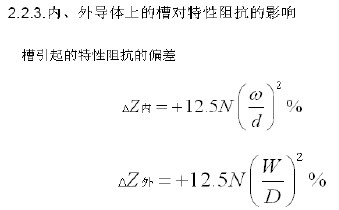

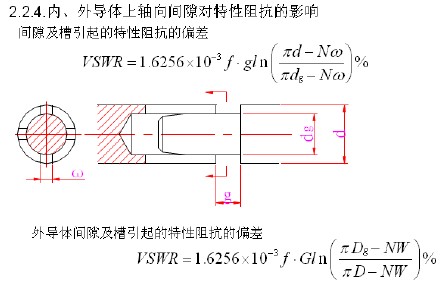

應(yīng)用射頻連接器基本設(shè)計(jì)三原則不當(dāng)帶來(lái)的影響(圖形含義請(qǐng)參考其它資料)

2-2.生產(chǎn)加工

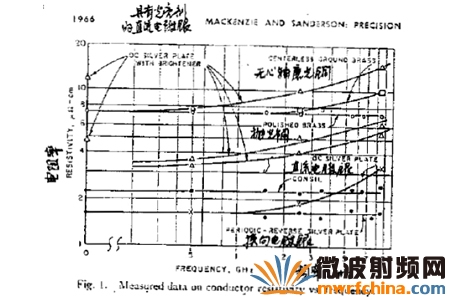

表面粗糙度的影響---導(dǎo)體鍍涂的影響

作為頻率函數(shù)的導(dǎo)體電阻率的測(cè)量數(shù)據(jù)

2-3.裝配

裝配不當(dāng)帶來(lái)的影響,常見(jiàn)的問(wèn)題

a、零件位置顛倒、錯(cuò)亂、張冠李戴等;

b、零件前后方向顛倒,如絕緣支撐,數(shù)量或多或少;

c、零件礅粗變形,導(dǎo)致內(nèi)、外導(dǎo)體直徑變化,尤其是小型產(chǎn)品、卡環(huán)等;

d、零件端面碰傷,有劃痕、壓痕等;

e、裝配中,異物進(jìn)入連接器內(nèi)部或多余物未清除干凈;

f、電纜剝制尺寸不當(dāng)?shù)取?/p>

生產(chǎn)加工不當(dāng)漏檢帶來(lái)的影響,生產(chǎn)線(xiàn)上常發(fā)現(xiàn)的缺陷

a、產(chǎn)品內(nèi)腔深處階梯間距尺寸超差、直徑尺寸超差等;

b、產(chǎn)品內(nèi)腔階梯處存在峰邊、卷邊、大毛刺、殘余銅屑等;

c、產(chǎn)品內(nèi)腔倒角不均、不同心、偏大或偏小尺寸角度超差等;

d、開(kāi)槽、打孔尺寸超差;

e、產(chǎn)品內(nèi)腔表面粗糙度差,尤其在接觸表面上存在刀紋、振紋等。

常見(jiàn)的超差現(xiàn)象:

絕緣支撐區(qū)

a、絕緣支撐尺寸超差,共面補(bǔ)償槽深超差,金屬導(dǎo)體與介質(zhì)接觸面存在明顯空

氣隙,支撐厚薄不均勻,引起端面界面尺寸超差、變化、松動(dòng)等;

b、裝配過(guò)程中未進(jìn)行高壓氣泵清洗,腔體絕緣支撐面殘存裝配生成多余物,影

響零件位置尺寸;

c、絕緣支撐材料不純、有異物、顏色不正、受污染、介電常數(shù)發(fā)生變化;

d、支撐裝配顛倒,擠壓壓力過(guò)大導(dǎo)致尺寸變化,變形。

直徑變化過(guò)渡區(qū)

a、錯(cuò)位補(bǔ)償應(yīng)用公式計(jì)算不當(dāng)、尺寸超差、錐形補(bǔ)償尺寸計(jì)算不準(zhǔn),錐頂錯(cuò)位;

b、加工不當(dāng)、光潔度差、存在峰邊、卷邊、殘留多余金屬物;

c、階梯倒角不當(dāng)、偏心、不同軸、角度超差、尺寸超差等;

d、錯(cuò)位補(bǔ)償不當(dāng),應(yīng)補(bǔ)償處未補(bǔ)償,設(shè)計(jì)結(jié)構(gòu)錯(cuò)誤。

端接電纜結(jié)構(gòu)區(qū)

a、電纜剝制尺寸錯(cuò)誤,剝制尺寸超差,剝制尺寸設(shè)計(jì)錯(cuò)誤;

b、端面有殘絲、留絲、飛絲、灰塵、油污、加工粗糙、切割不平、端面不圓等;

c、異物進(jìn)入連接器內(nèi)部,尤其是金屬屑;

d、裝配不到位,過(guò)緊或過(guò)松導(dǎo)致形體變形或有間隙。

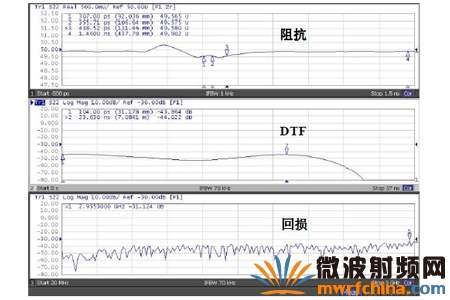

2-4.測(cè)試檢驗(yàn)

測(cè)試系統(tǒng)的缺陷帶來(lái)的影響:例如儀器校準(zhǔn),連接件的影響,以及測(cè)試方法的影響。

2-5.降低射頻連接器VSWR的途徑和措施

查找影響VSWR 因素,確定整改措施,保證VSWR 性能

a.應(yīng)用矢量網(wǎng)絡(luò)分析儀的時(shí)域功能,確認(rèn)影響VSWR 的部位

b.從試驗(yàn)入手,觀察分析測(cè)試頻率特性曲線(xiàn),尋找“敏感區(qū)”或“敏感點(diǎn)”

c.從經(jīng)驗(yàn)入手,查找確定影響VSWR 的因素

查找影響VSWR 因素,確定整改措施,保證VSWR 性能--影響電纜組件VSWR 的因素

粵公網(wǎng)安備 44030902003195號(hào)

粵公網(wǎng)安備 44030902003195號(hào)